Zur Fertigung von Schiebergehäusen für PKW-Getriebe bestellte ein großer deutscher Automobilhersteller bei den GROB-Werken in Mindelheim eine Produktionslinie aus vier Bearbeitungszentren einschließlich der dazugehörenden Vorrichtungen.

Beim klassischen Spannen mit Standardkomponenten hätten sich die Werkstücke verformt, eine ausreichend präzise Bearbeitung innerhalb der engen Toleranzen wäre nicht möglich gewesen. Die Lösung brachten positionsflexible Spannelemente, die exakt auf die Anwendung abgestimmt wurden.

„Das klassische Werkstückspannen auf drei Festauflagen mit einer zusätzlichen Abstützung senkrecht zu der zu bearbeitenden Fläche funktioniert nicht, weil die Eigenstabilität der Bauteile zu gering ist“, fasst Key Account Manager Dietmar Wahl vom Spanntechnikspezialisten ROEMHELD aus dem hessischen Laubach rückblickend die Ausgangssituation zusammen.

Die Werkstücke würden sich durch die senkrecht wirkende Anlegekraft der Abstützung bereits zu stark verformen. Die alternative Lösung war eine zusätzliche seitliche Einspannung labiler Werkstückbereiche mit positionsflexiblen Spannelementen. Mit den positionsflexiblen Spannelementen aus dem Katalog konnte dann bereits eine sehr geringe Verschiebung des Werkstücks beim Spannen erreicht werden, aber noch nicht die geforderte Prozessfähigkeit. „Daher mussten wir eine anwendungsspezifische Sonderlösung entwickeln.“

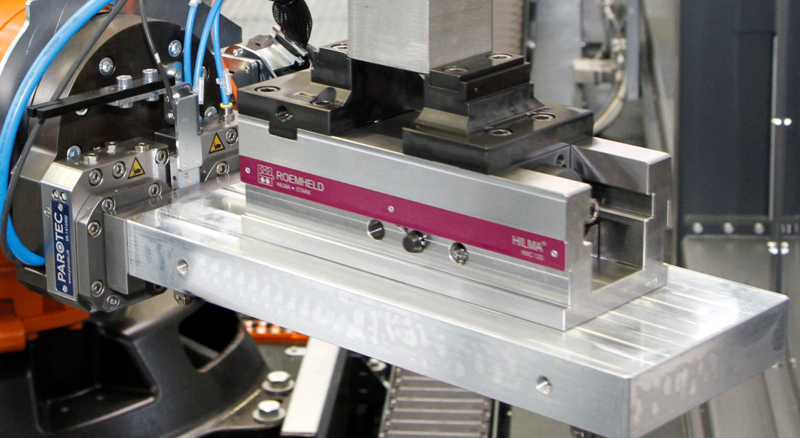

Im Rahmen einer automatisierten Produktion werden die aus einem Schiebergehäuse und dem dazugehörigen Deckel bestehenden Aluminiumgussteile über vier Stationen mit unterschiedlichen Fertigungszentren bearbeitet. Das von zahlreichen Kanälen zur Regulierung des Getriebeöls durchzogene Gehäuse ist 400 mm lang und 21 mm dick, die Maße des Deckels sind 350 mm und 24 mm. Nacheinander werden in den ersten drei Stationen die Bauteilseiten geschruppt und die Bohrungen gesetzt.

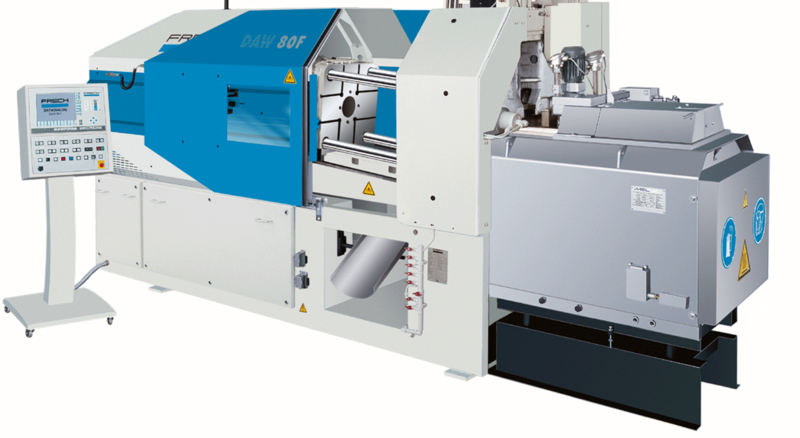

Letzter Arbeitsschritt in der vierten Station ist die Feinstbearbeitung der Oberflächen auf einem einspindligen Sondermodell des GROB Bearbeitungszentrums G320 mit vier Achsen und einem besonders massiven Kreuzschlitten. Die Maschine mit einem 20 kW Spindelantrieb und Arbeitswegen in X/Y/Z von 615 / 655 / 630 mm ist für die gleichzeitige Bearbeitung von zwei Werkstücken ausgelegt. Insgesamt sollen pro Jahr rund 480.000 dieser anspruchsvollen Bauteile produziert werden.

Die Brücke wird in einer horizontalen Position automatisiert be- und entladen. Für die Bearbeitung schwenkt sie um 90 Grad in die Vertikale. Dann werden die Oberflächen von Schiebergehäuse und Deckel in zwei Arbeitsgängen um insgesamt 0,2 mm abgetragen, zuerst um 0,17 mm, beim Finishing um 0,03 mm. Eingesetzt wird ein Sonderfräswerkzeug mit 440 mm Durchmesser, das beide Bearbeitungsschritte in rund einer Minute erledigt. Ein integrierter Messtaster überprüft an vorgegebenen Referenzpunkten der Werkstückoberfläche die Genauigkeit der Bearbeitung.

„Die Ebenheitstoleranz über die gesamte Werkstücklänge beträgt 0,05 mm, die Vorgabe bei der Geradheit auf 100 mm Länge beträgt 0,03 mm, beschreibt Sebastian Dichmann, Vorrichtungskonstrukteur bei GROB in Mindelheim, die Vorgaben hinsichtlich der Genauigkeit des Bauteils. Diese engen Toleranzen stellen eine besondere Herausforderung dar. Als Grundlage für die Vorrichtung diente ein bereits vorhandenes Spannkonzept aus einem vorhergehenden Projekt. Dieses musste von dem 28-jährigen Maschinenbauingenieur auf die neuen Bauteile angepasst und von Nassbearbeitung auf Trockenbearbeitung umgebaut werden.

Nach rund zwei Wochen Entwurf hatte Dichmann Anfang 2014 die Überarbeitung fertig konstruiert. Gespannt werden sollten die Werkstücke jeweils an drei vom Kunden vorgegebenen Spannstellen. Als Spannelemente kamen Schwenkspanner mit Gabelkopf am Kolbenstangenende zum Einsatz. Nachdem das Spanneisen eingeschwenkt ist, wird das Werkstück mit einer definierten Spannkraft von 2,25 kN pro Spannpunkt gespannt.

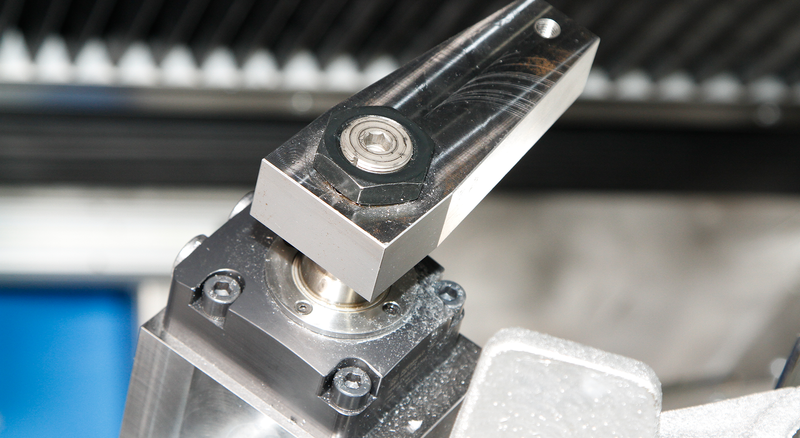

Für das zuverlässig verzugsfreie Spannen legen danach zusätzlich sechs positionsflexible Spannelemente an, zwei Stück am Schiebergehäuse, vier am Deckel. Bei diesen Elementen handelt es sich um kleine Spannstöcke mit zwei beweglichen Schlitten die über einen gemeinsamen Hydraulikanschluss betätigt werden. Das Werkstück wird so, unabhängig von seiner Position innerhalb des Spannbereichs, zangenartig und schwimmend, gespannt.

„Eingesetzt werden positionsflexible Spannelemente vor allem zum Stützen und querkraft- und damit verzugsfreien Spannen von labilen Werkstückpartien. Denn sie passen sich der Position der Spannstelle an, ohne diese zu verformen. Gleichzeitig wirken sie schwingungsdämpfend und nehmen Bearbeitungskräfte aus allen Richtungen auf“, beschreibt Benjamin Nagel, der bei ROEMHELD im Produktmanagement tätig ist, den Einsatzzweck des Spannmittels.

„Auch bei der ursprünglichen Vorlage für die neue Vorrichtung wurden positionsflexible Spannelemente verwendet, mit denen bereits eine genaue Bearbeitung möglich gewesen sein muss“, sagt Dichmann. Bei der Inbetriebnahme der angepassten Vorrichtung stellte sich allerdings heraus, dass die geforderten engen Toleranzen nicht immer zuverlässig eingehalten wurden, berichtet der Konstrukteur: „Die Bauteile verschoben sich an den Spannstellen der positionsflexiblen Spanner vertikal um bis zu 0,03 mm nach oben. Die vom Kunden geforderte Prozessfähigkeit konnte so nicht eingehalten werden.“

In enger Zusammenarbeit gingen die Spanntechnikexperten von ROEMHELD mit Sebastian Dichmann auf die Suche nach einer Lösung – und wurden schnell fündig, so der Konstrukteur: „Abhilfe sollte ein positionsflexibles Spannelement mit speziell eingepassten Laufschlitten bringen.“ In größter Eile wurde das Spannmittel in Laubach gefertigt, denn die Abnahme des Bearbeitungszentrums stand unmittelbar bevor.

Für die Spannmittelexperten bestand die Herausforderung darin, die optimierten Laufschlitten trotz des verringerten Spiels ausreichend leichtgängig und sensibel zu machen. Sonst hätten sich die beiden Spannbacken unter Umständen ungleichmäßig bewegt, was zu einer Hubdifferenz mit einer einseitigen Verschiebekraft und zu einem Verzug beim Spannen hätte führen können.

„Diese Gefahr konnten wir ausschließen“, erklärt Nagel. Um alle Eventualitäten zu berücksichtigen, überprüften die ROEMHELD-Techniker zusätzlich die kundenseitigen Spannbacken und berechneten diese, stellten aber keinen Handlungsbedarf fest. Heute steht fest, dass die Spannelemente allen Anforderungen gewachsen sind, „auch wegen möglicherweise eindringender Späne infolge der Trockenbearbeitung gibt es keine Probleme“, so Produktmanager Nagel.

Die Bemühungen der Techniker führten zum gewünschten Erfolg: Durch das neue positionsflexible Spannelement für GROB verringerte sich die Verformung der gespannten Werkstücke um zwei Drittel auf nur noch 0,01 mm, deutlich unterhalb der geforderten Toleranzgrenze.

Nach erfolgreicher Abnahme durch den Kunden stand der Installation der Produktionslinie Ende 2014 nichts mehr im Wege.

Ausdrücklich lobt Dichmann die Kooperation mit dem Lieferanten: „Wir hatten hohen Zeitdruck und deshalb hat es mich besonders gefreut, dass die Zusammenarbeit ausgesprochen zügig vonstattenging.

Sehr schnell wurden die neuen positionsflexiblen Spannelemente bei ROEMHELD gefertigt und geliefert. Auch die Kommunikation klappte hervorragend und zum Schluss waren wir sehr zufrieden, genauso wie unser Kunde.“ Der deutsche Premium Automobilhersteller hat seit Produktionsbeginn noch zwei weitere Produktionslinien für Schiebergehäuse und Deckel bestellt.

3D-Animation "Posiflex-Spanner"

Wir sind für Sie da.

Sie haben Fragen zu Ihrem Kundenkonto, Anfragen oder Bestellungen? Kontaktieren Sie uns gerne.

Nutzen Sie die kostenlosen Vorteile unseres Login-Bereichs:

- Download von CAD-Daten

- Download von Betriebsanleitungen

Willkommen zurück! Melden Sie sich in Ihrem bereits bestehenden Benutzerkonto an.