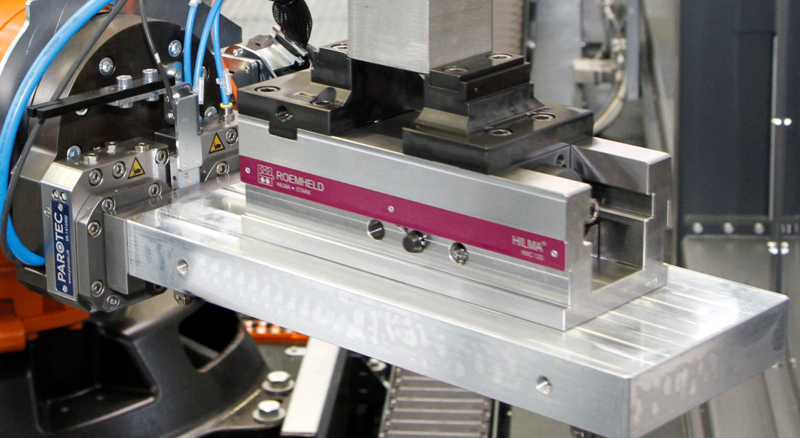

Mit Sensorik bestückte Werkstück-Spannelemente erkennen den Zustand von Strukturbau-Rohteilen aus Aluguss, so dass fehlerhafte Werkstücke vor der Zerspanung ausgeschleust werden können. Bei dem innovativen Projekt von Wenzler Maschinenbau und ROEMHELD überprüft intelligente Spanntechnik die Teile auf Gussfehler und Konturschwankungen. Sie erkennt Einlegefehler und gibt während der Bearbeitung kontinuierlich Auskunft über Spannposition sowie Lage und Spannkraft am Bauteil.

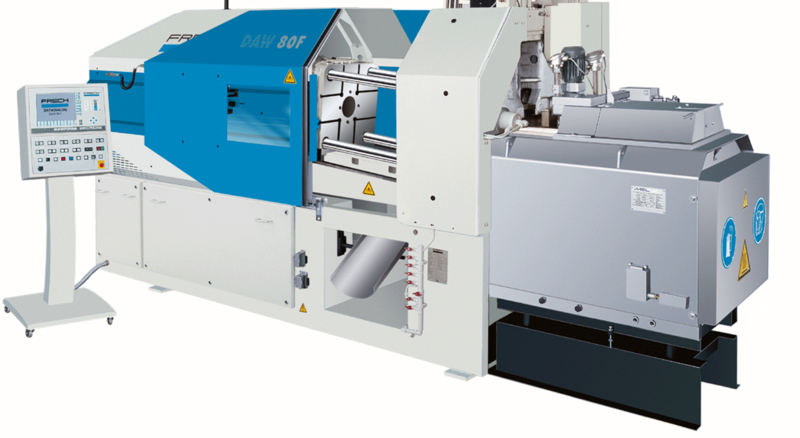

Die August Wenzler Maschinenbau GmbH aus Spaichingen, Baden-Württemberg, entwickelt und fertigt 5-Achs-Bearbeitungszentren. Vor allem Anwender aus dem Automobilbau zerspanen mit den Maschinen an sieben Tagen rund um die Uhr vor allem Chassis- und Fahrwerkskomponenten aus Aluminium. Sebastian Knaus, Technischer Leiter bei Wenzler, fragte sich Anfang 2019, „wie auch die Spanntechnik dazu beitragen kann, die Fertigung noch stabiler und produktiver zu machen.“

Mit Benjamin Nagel, Key-Account Manager beim Spanntechnikexperten ROEMHELD, fand er den „richtigen und rührigen“ Partner, der seine Frage beantwortete. Das Unternehmen war ihm bereits bekannt:

„Die ROEMHELD-Spanntechnik kennen wir bei Wenzler seit vielen Jahren, sie ist sehr ausgereift, zuverlässig und robust.“

Gemeinsam begannen sie im Mai 2019, ein innovatives Spanntechnikkonzept am Beispiel eines Aluguss-Hinterachsrahmens zu entwickeln. Im Frühjahr 2020 endete die Pilotphase. Dieses Jahr soll es erstmals in der Serienfertigung eines deutschen Automobilzulieferers bei der Zerspanung von Aluminium-Strukturbauteilen eingesetzt werden.

Das Projekt trägt die Überschrift „Innovative Zustandserkennung erhöht Prozesssicherheit“.

Oft werden Strukturbauteile aus Aluguss erst nach der Zerspanung geprüft; bei fehlerhaften Rohteilen handelt es sich um Ausschuss. Mit dem neuen Konzept können Gussteile kostengünstig und ohne großen Aufwand bereits vorher auf Gussfehler und Konturschwankungen überprüft werden. Außerdem kann ihre Qualität während der gesamten Bearbeitung kontinuierlich überwacht und lückenlos dokumentiert werden. Gerade bei Fahrzeug-Leichtbauteilen, die immer dünnwandiger und filigraner werden, ist dies wichtig.

Industrie 4.0- Spanntechnik gibt es bereits, es fehlen geeignete Werkzeugmaschinen

In dem Konzept übernimmt die Spanntechnik neben dem Spannen des Werkstücks als Zusatzaufgabe das Überwachen des Bauteils. ROEMHELD bietet sich so die Gelegenheit, ihre innovative Spanntechnik seriennah einzusetzen. Bereits auf der EMO 2019 haben sie mehrere Elemente vorgestellt.

Um mit der neuartigen Sensor-Spanntechnik von ROEMHELD die Bearbeitungsergebnisse verbessern zu können, sind Maschinen mit Daten- und Energieschnittstellen erforderlich. Wenzler sei, so der Key-Account Manager, „ein echter Vorreiter.“

Zuerst definierten die Projektpartner diejenigen Informationen, die für die Zustandserkennung sinnvoll sind. Das Ergebnis: Über die Abfrage von Spann- und Auflagekräften an zwei ausgewählten Spannpunkten sowie mittels Wegmessung können Aussagen darüber getroffen werden,

- ob Gussfehler oder Konturschwankungen die maßliche Qualität eines Rohteils über den Toleranzrahmen hinaus beeinträchtigen,

- ob das Werkstück richtig eingelegt ist und die Spannposition stimmt,

- ob die angelegte Spannkraft den gewünschten Wert erreicht,

- ob sich die Auflagekraft des Werkstücks im vorgegebenen Rahmen bewegt und

- ob der Spanndruck auf der Vorrichtung den Vorgaben entspricht.

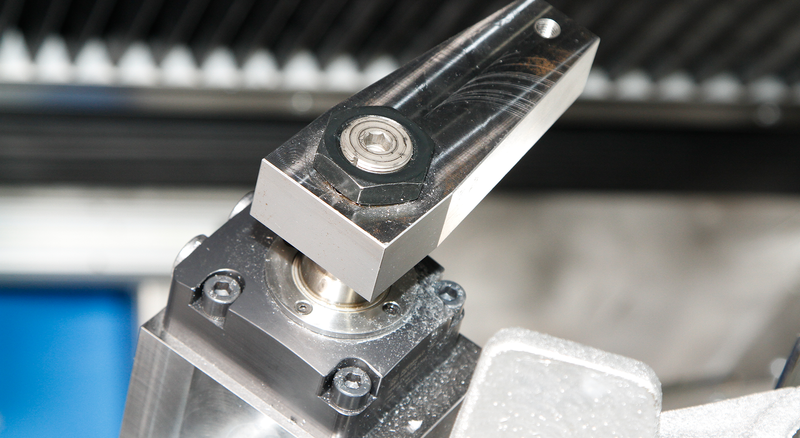

Mit Sensorik und Wegmessung ausgestattete Standard-Spanntechnik

Um diese Daten erheben zu können, werden an der Vorrichtung zwei mit Sensoren bestückte, modifizierte hydraulische Standard-Schwenkspanner, ein Drucksensor von ROEMHELD sowie zwei Auflagesensoren verwendet. Am Spannpunkt 1 werden direkt die Spann- und Auflagekräfte erfasst. Am Spannpunkt 2 ist ein Schwenkspanner mit integriertem Wegmesssystem eingesetzt. Damit wird die Position des Spanneisens bestimmt. Außerdem ermitteln zwei Sensoren die direkte Auflagekraft. Ein nah am Schwenkspanner positionierter zusätzlicher Drucksensor misst indirekt die Spannkraft.

Die Energie für die Sensoren und die von ihnen gelieferten Daten werden induktiv zwischen Vorrichtung und Maschinensteuerung transportiert. Alle Komponenten sind gekapselt und dadurch wenig störanfällig. Am Display werden die IST-Daten visualisiert und mit den SOLL-Werten abgeglichen. Sind sie in Ordnung, beginnt die Zerspanung. Bei Abweichungen verweigert die Anlage den Start.

Innovative Zustandserkennung erhöht die Prozesssicherheit

Wir sind für Sie da.

Sie haben Fragen zu Ihrem Kundenkonto, Anfragen oder Bestellungen? Kontaktieren Sie uns gerne.

Nutzen Sie die kostenlosen Vorteile unseres Login-Bereichs:

- Download von CAD-Daten

- Download von Betriebsanleitungen

Willkommen zurück! Melden Sie sich in Ihrem bereits bestehenden Benutzerkonto an.