JEAN MÜLLER développe et fabrique à Eltville am Rhein environ 40.000 composants pour la distribution, la commande, la sécurité et la mesure de l’énergie électrique dans les réseaux basse tension. Pour les outils de poinçonnage particulièrement lourds d'une nouvelle gamme de produits, l’entreprise familiale a d’abord cherché uniquement un nouveau chariot de transport. La solution a finalement été un système complet de changement d’outils composé d’un rayonnage et d’un chariot élévateur avec un système d’accostage intégré et une télécommande radio.

JEAN MÜLLER (JM) utilise des centaines d’outils pour l’estampage, le moulage par injection et le moulage par injection-compression pour fabriquer plus de 40.000 articles différents. Le niveau d’intégration verticale est élevé et comprend le développement de produits, la fabrication d’outils et l’assemblage de composants. La majorité de la clientèle internationale à laquelle l’entreprise s’adresse se trouve en Europe et en Asie. Des innovations régulières de produits développés en interne et une production efficace assurent une croissance continue qui nécessite des changements réguliers.

Une adaptation était à l’ordre du jour dans le département « Préproduction métal ». Pendant de nombreuses années, les collaborateurs y ont apporté des outils de découpe à leurs presses à l’aide d’un chariot de transport Serapid. Certes, le chariot était maniable et facile à utiliser, mais sa charge maximale n'était que de 2,5 tonnes. C'est trop peu pour les outils qui servent depuis peu à fabriquer des pièces découpées pour les bords sensibles de sécurité de la nouvelle ligne de produits Tokeo.

Michael Gensecke, chef d’équipe JM pour les préproduits métalliques, et le constructeur Holger Christ se sont mis très tôt à la recherche d’un nouveau chariot avec une capacité de charge plus élevée. Ralf Depcik, directeur de la production, a donné la direction à suivre : « Nous souhaitions la meilleure solution, pas la plus rapide. »

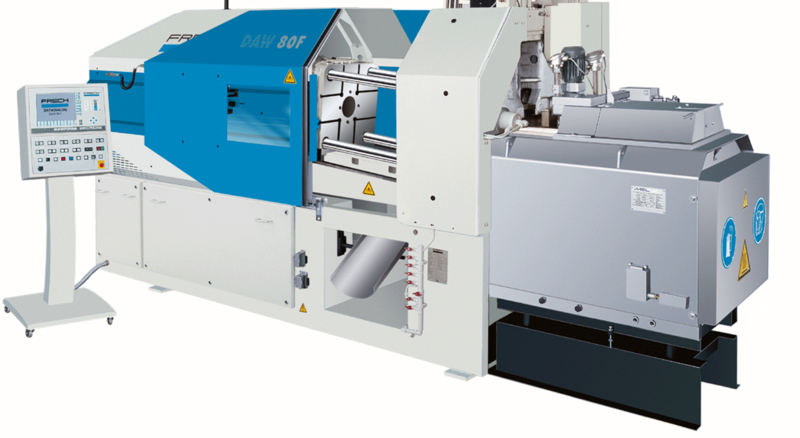

L’objectif était de trouver un chariot de transport pour les outils lourds, qui permette de préparer les presses rapidement et en toute sécurité. Il devait également être facile à utiliser et offrir une bonne ergonomie. En raison de plusieurs passages étroits avec moins de 3 mètres d’espace de manœuvre autour d’une presse Andritz Kaiser de 2,5 tonnes et d’une presse Haulick Roos de 1,6 tonne, le chariot devait en outre être très maniable.

Il était aussi important que les outils puissent être utilisés sans transformation et insérés sans effort et en toute sécurité sur la table machine et le rayonnage à des hauteurs de levage comprises de 300 à 1.800 mm environ. Enfin, une télécommande était également souhaitable.

Avec le cahier des charges, Gensecke et son équipe se sont mis à la recherche du bon fournisseur. Trois fournisseurs ont été présélectionnés.

Cependant, aucun des chariots de transport disponibles sur le marché ne répondait à toutes les exigences. Le modèle d’un grand fournisseur de technologie de châssis de presse était très proche des attentes, mais n’a finalement pas convaincu lors du test pratique : son rayon de braquage était trop grand. De plus, les outils étant maintenus magnétiquement pendant le déplacement, une partie d’entre eux aurait dû être transformée. De plus, la force de maintien des outils lourds n’était pas suffisante pour un transport sûr.

JM a trouvé la solution adéquate auprès de l’optimiseur de temps de préparation ROEMHELD. Les équipes des deux entreprises ont développé ensemble un système complet et personnalisé pour une préparation optimale. Une démarche qui a fait ses preuves, selon Gensecke : « Nous avons beaucoup planifié et concerté et avions en outre quelques souhaits particuliers. À la fin, tout a bien fonctionné. »

Andreas Reich a également trouvé le partenariat de développement fructueux : « Nous aussi avons beaucoup appris grâce aux échanges intensifs. De plus, nous sommes heureux d’avoir pu mettre en œuvre rapidement et à la satisfaction de JEAN MÜLLER des exigences supplémentaires en matière de rigidité des rayonnages, de démarrage du chariot et de systèmes de sécurité.

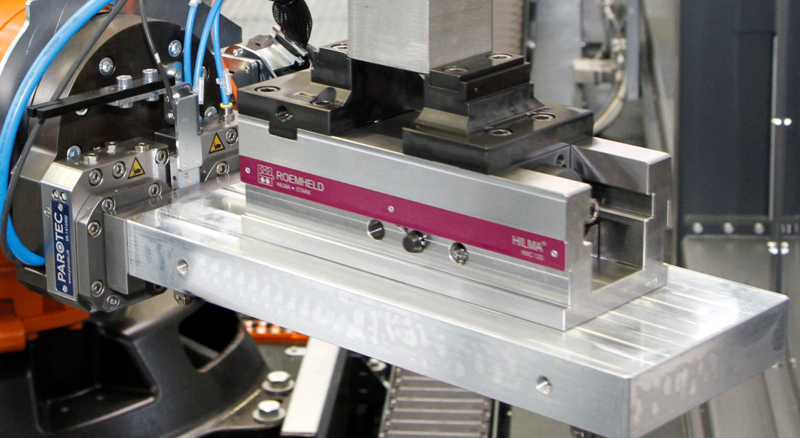

La pièce maîtresse de la solution commune est le chariot pour changement d’outils ROEMHELD de type RWA 4000 jusqu’à 4 t de charge, particulièrement maniable et à entraînement électrique. Il dispose d’une table pour changement d’outils avec des tasseaux à billes hydrauliques intégrés et, en plus, d’un système de traction et de poussée, ce qui facilite l’introduction automatique des outils sur la table de presse.

Pendant le transport, les billes hydrauliques dans la table du chariot pour le changement sont abaissées et l’outil est protégé contre tout glissement. Un circuit de sécurité veille à ce que le RWA 4000 ne se déplace que lorsque les tasseaux à billes sont abaissés. Des butées enfichables à l’avant et sur les côtés de la surface d'appui assurent une sécurité supplémentaire à l’outil.

Pour le transfert de l’outil, la plateforme de levage est en outre équipée d’une saillie. Le chariot peut être commandé à l’aide d’un panneau de commande central situé sur le timon de conduite multifonctions, sur lequel est monté un affichage multifonctions. En outre, les employés peuvent commander les principales fonctions du chariot par radio à l’aide d’une télécommande supplémentaire.

Grâce à un système de traction et de poussée intégré au chariot, les outils peuvent être tirés sans danger des emplacements de stockage sur celui-ci, puis poussés de là sur la table de la presse - sans effort physique de la part des régleurs. Comme tous les outils JM disposent d’œillets pour les griffes de la chaîne de traction et de poussée, ils peuvent être utilisés sans modification avec la nouvelle solution de préparation.

Pour que les outils fréquemment utilisés puissent être stockés à proximité de la machine, le système complet comprend deux systèmes de rayonnage spécialement conçus par ROEMHELD, avec huit emplacements pour outils. Elles sont équipées d’un système d'accostage de sécurité spécial et de convoyeurs à rouleaux. Grâce à cet équipement uniforme, les outils peuvent être déplacés sans effort sur toutes les surfaces et positionnés avec précision : après le désaccostage sur le rayonnage ou sur la table de presse, les billes sont abaissées et leur blocage de sécurité est levé. Les outils sont stockés de manière fiable et ne peuvent plus bouger.

CHARIOT DE CHANGEMENT D'OUTILS RWA 4000

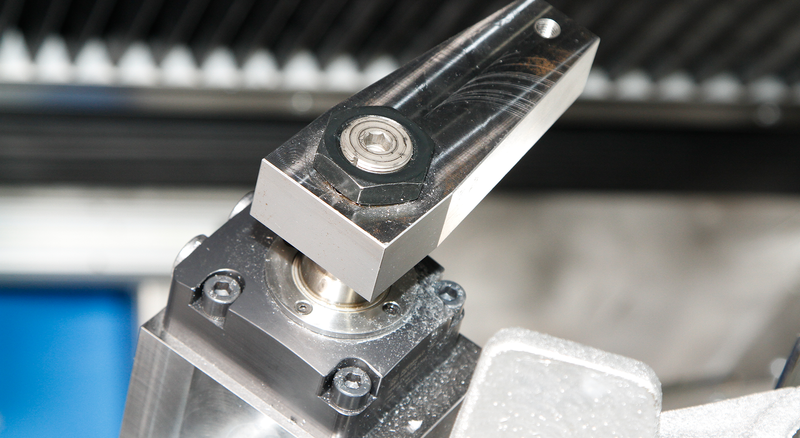

Le transfert sûr des outils entre le rayonnage et le chariot, ainsi qu’entre le chariot et la presse, est garantie par les tasseaux d’accostage dotés d’aides au centrage. Celles-ci ont été conçues pour pouvoir être fixées à tous les éléments. Les outils peuvent ainsi être transférés à tout moment entre les différents emplacements de stockage et les presses.

Une fois que les outils ont été correctement positionnés sur la table de presse, ils y sont serrés rapidement et de manière fiable à l’aide d’une tête de serrage hydraulique.

Andreas Reich, responsable de la gamme de produits Technique de serrage d’outils : « Le système de traction et de poussée intégré est le complément idéal de notre vaste offre, avec laquelle nous développons des systèmes complets individuels pour le changement d’outils sur les installations de poinçonnage et de formage. Comme chez JEAN MÜLLER, nous permettons ainsi un changement des outils efficace et assurons une productivité élevée continue de la presse.

Le système de traction et de poussée vendu par ROEMHELD depuis quelques années peut déplacer des outils jusqu’à 50 t vers et hors de la presse grâce à un entraînement par chaîne. Il est vissé directement sur la table de la presse, sur laquelle la chaîne transporte l’outil à une vitesse de 33 mm/s. Des versions plus rapides, avec un maximum de 200 mm/s, sont également disponibles. Selon la longueur d’extension, un guidage des outils n’est pas nécessaire. Sur demande, le système peut également être livré avec une commande séparée.

Comme à Eltville, des systèmes de rayonnage, des éléments de serrage et des centrages d’outils peuvent être intégrés dans les solutions complètes : Différentes solutions permettent de les adapter précisément aux exigences de chaque site de production. Les éléments de serrage du programme standard ainsi que les tasseaux à billes ou à rouleaux dans la table de presse et dans les chariots pour le changement d'outils assurent un changement des outils toujours sûr, rapide et rationnel. Pour les chariots de transport, ROEMHELD offre aussi un choix de modèles répondant à différentes exigences.

Au printemps 2022, tous les composants ont été livrés, installés à Eltville et les opérateurs ont suivi des formations d’une heure. La solution est depuis lors utilisée en continu par trois équipes. Le succès : Non seulement les trajectoires des outils du rayonnage à la machine sont plus courtes, mais la durée des changements, jusqu’à trois par équipe, a également été réduite d’environ 15 minutes à chaque fois. Michael Gensecke est entièrement satisfait : « Les produits, la livraison et le service sont excellents. Tout fonctionne très bien et sans erreur. »

Mevlüt Kücükler, qui travaille depuis 32 ans chez JM comme régleur sur les presses, voit les avantages au quotidien : « Avant, nous devions soulever les outils sur la presse avec la grue et le chariot élévateur et les positionner manuellement. Cela prenait beaucoup de temps et était fatigant. Maintenant, le changement est plus facile : on ne déplace plus rien à la main, c’est beaucoup plus confortable, rapide, pratique et très sûr. »

Le directeur de la production, M. Depcik, souligne expressément la collaboration avec ROEMHELD : « Nous avons réalisé ensemble un bon travail de développement, en apprenant beaucoup les uns des autres et en obtenant un excellent résultat. Je doute que cela aurait aussi bien fonctionné avec d’autres fournisseurs. »

ROEMHELD se considère comme le leader mondial de la technique de serrage d'outils pour le formage de tôle. Avec sa vaste gamme de techniques de serrage d’outils, l’optimiseur de temps de préparation ROEMHELD résout presque toutes les tâches de technique de serrage dans le formage de tôles le traitement des plastiques et du caoutchouc. Les systèmes de serrage magnétiques, hydrauliques et électro-mécaniques peuvent être utilisés de diverses manières et contribuent à rendre plus efficaces et plus économiques les processus de production individuelle et en série dans presque tous les secteurs industriels. Des produits pour le changement d'outils, notamment des chariots pour changement d'outils, des tasseaux à rouleaux et des consoles à entraînement, complètent la gamme.

VIDÉO D'APPLICATION

Changement d'outils sur une presse avec le chariot de changement d'outils à entraînement électrique de type RWA 4000 jusqu'à une charge de 4t.

Fondée en 1897, JEAN MÜLLER est aujourd'hui une entreprise leader dans le domaine de la technique basse tension. Avec plus de 500 employés au siège social à Eltville am Rhein et plus de 600 employés dans le monde entier, JEAN MÜLLER est l’un des plus grands employeurs du Rheingau. Ses activités principales sont le développement, la production et la vente de fusibles basse tension à haut rendement, d’appareils de commutation à fusibles ainsi que d’armoires de distributions de câbles et de distribution basse tension. En plus, JEAN MÜLLER offre des systèmes d’acquisition de données de mesure performants et apporte ainsi une contribution importante à la mise en place de nouvelles structures de réseau et à l’analyse des consommations dans les complexes industriels modernes.

En 2022, l'entreprise a fêté ses 125 ans. Durant cette période, JEAN MÜLLER est passé d’une petite entreprise artisanale à une entreprise internationale avec des clients dans plus de 60 pays.

Profitez des avantages gratuits de notre zone login:

- Téléchargement de données CAO

- Téléchargement des instructions de service

Bienvenue à nouveau ! Connectez-vous à votre compte d’utilisateur déjà existant.