Andreas Lotz, Vertriebsleiter International bei ROEMHELD

Die Spanntechnik übernimmt im Umfeld von Industrie 4.0 neue Aufgaben. Neben dem Positionieren, Halten und Abstützen von Werkstücken messen und übermitteln die Elemente auch Position, Lage, Spann- und Auflagekräfte. In Zukunft werden sie zudem den eigenen Wartungsbedarf diagnostizieren und Informationen über das zu bearbeitende Bauteil und den Zerspanungsprozess liefern.

Zwar gibt es schon seit vielen Jahren ein breites Angebot an Produkten mit pneumatischer oder sensorischer Abfrage von Spannzuständen wie „gelöst“ und „gespannt“. „Doch erst die aktuellen Innovationen machen die Spanntechnik zu einer wichtigen Datenquelle im Rahmen der Digitalisierung von Zerspanungsprozessen“, erklärt Andreas Lotz, Vertriebsleiter International bei ROEMHELD.

Zustandsbeschreibungen anhand der Spannsituation und der Spannkraft dienen der Prozesssteuerung und der Eigendiagnose, beispielsweise für eine präventive Wartung. Darüber hinaus werden Spannmittel zukünftig Informationen über das Werkstück und den Bearbeitungsprozess liefern.

Zwei Vorgehensweisen gibt es Lotz zufolge: „Zum einen statten wir bereits vorhandene hydraulische und pneumatische Spannelemente mit zusätzlichen Sensoren aus. Zum anderen entwickeln wir vermehrt elektromechanisch angetriebene Spannmittel mit integrierter Daten-Schnittstelle, die Daten sowohl über ihre Sensorik als auch über ihren Antrieb liefern.“ Zur Produktfamilie gehören bereits heute Schwenkspanner, Schraubstock-Spannsysteme ASE, Keilspannelemente für die Werkzeugspannung und Nullpunkt-Spannsysteme.

ASE: Über den Motorstrom werden die Daten ermittelt

Neu ist der weltweit erste elektromechanische Maschinenschraubstock vom Typ ASE, den das Unternehmen Ende 2020 vorgestellt hat. Statt über zusätzliche Sensoren liefert der Motor selber alle relevanten Daten für die Weg- und Kraftmessung, die dann über eine Datenleitung zur Steuerung transportiert werden.

Da der ASE ohne Mindestdruck funktioniert, ist er ideal für filigrane, dünnwandige Werkstücke, die mit sehr kleinen Kräften gespannt werden sollen. Spannhub und Spannkraft lassen sich für jedes Bauteil programmieren. Ganze Teilefamilien können ohne manuellen Eingriff in nur einem Spannsystem automatisiert gerüstet und gefertigt werden. „Anwender sind begeistert von der feinen Einleitung der Spannkräfte und dem optionalen automatischen Backenwechsel“, berichtet Guido Born, Produktbereichsleiter Werkstückspannsysteme. Das System ist sehr prozesssicher, da die Spindel auch ohne Stromzufuhr im gespannten Zustand selbsthemmend ist.

Mechatronische Ausführungen sind eine Alternative

Allerdings ist die Elektromechanik nicht bei allen Anwendungen sinnvoll. „Für hohe Spannkräfte ist weiterhin die hydraulische Variante die erste Wahl“, sagt Martin Greif, Geschäftsführer der STARK Spannsysteme GmbH.

Das zur ROEMHELD-Gruppe gehörende Unternehmen verfolgt bei der Digitalisierung der Spanntechnik einen mechatronischen Ansatz: „Reine Hydraulik- oder Pneumatikspannmittel erweitern wir durch eine Kombination von Mechanik, Elektronik und Software.“ Mit der Neuentwicklung STARK.intelligence ist seit Kurzem ein modulares System auf dem Markt, das hydraulisch, pneumatisch und mechanisch betriebene Nullpunktspannsysteme für den digitalen Einsatz fit macht.

Jede Spannvorrichtung bekommt hierbei eine eigene Multi-Sensor-Einheit. Deren Sensoren erheben Informationen zum gegenwärtigen Zustand: Sie messen Wege und damit Positionen, Temperaturen und Drücke. Eine Zentraleinheit empfängt und bündelt die Daten von mehreren Einheiten. Anschließend gibt sie die Daten via IO-Link-Schnittstelle (induktiv oder kabelgebunden) an unterschiedliche Endgeräte aus.

„Jeder Beteiligte soll genau die Informationen bekommen, die er braucht – und zwar dorthin, wo er sie benötigt. Der Maschinenbediener sieht sie auf dem Display seiner Steuerung, die Mitarbeiter von Instandhaltung und Qualitätssicherung auf ihren Rechnern. Und bei Störungen wird zusätzlich der Servicetechniker auf seinem Smartphone benachrichtigt.“

STARK.intelligence von ROEMHELD kann einfach in Maschinentische oder Schnellverschlussplatten installiert werden. Da die Technologie als Baukastensystem angeboten wird, können Kunden zwischen Einzelkomponenten und einer Komplettlösung inklusive Visualisierung wählen. Optional gibt es unter anderem ein integrierbares RFID-Interface, das beispielsweise Paletten und Werkstücke automatisch erkennt.

Spannmittel identifizieren Gussfehler und Konturschwankungen im Rohteil

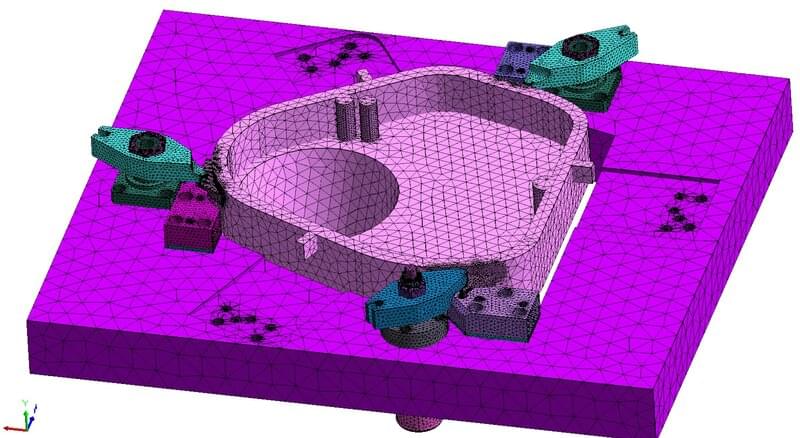

Ein digitales Spanntechnik-Konzept, welches elektromechanische mit sensorbestückten hydraulischen Spannmitteln kombiniert, hat ROEMHELD kürzlich zusammen mit der Wenzler Maschinenbau GmbH im Rahmen eines Pilotprojekts entwickelt. Auf den 5-Achs-Bearbeitungszentren des Herstellers zerspanen Autoteile-Zulieferer vor allem Chassis- und Fahrwerkskomponenten aus Aluminiumguss.

Unter dem Projekttitel „Innovative Zustandserkennung erhöht Prozesssicherheit“ misst die Spanntechnik Wege sowie Spann- und Auflagekräfte an zwei Spannpunkten auf einer Testspannvorrichtung von Wenzler. Diese Daten geben Auskunft darüber, ob Gussfehler oder Konturschwankungen des gespannten Rohteils vorliegen. Außerdem informieren sie darüber, ob das Werkstück richtig eingelegt ist, Spannposition und Spanndruck stimmen und ob die erforderlichen Spann- und Auflagekräfte erreicht werden.

Es werden lediglich zwei modifizierte hydraulische Schwenkspanner, ein Drucksensor sowie zwei Auflagesensoren benötigt, um die relevanten Zustände zu erkennen. Am ersten Spannpunkt werden die direkten Spann- und Auflagekräfte gemessen. Am zweiten Spannpunkt erfasst ein Schwenkspanner die Position des Spanneisens und es werden zusätzlich die Auflagekraft und die indirekte Spannkraft mittels Drucksensor aufgenommen und ausgewertet.

„Das Konzept ermöglicht dem Bediener, ein fehlerhaftes Alugussrohteil vor der Zerspanung auszuschleusen. Gleichzeitig wird damit die gesamte Bearbeitung überwacht und lückenlos dokumentiert“, erläutert Vertriebsleiter International Andreas Lotz. Das bringt mehr Effizienz und Prozesssicherheit, weniger Ausschuss und eine bessere Bauteilqualität – bei geringeren Kosten. Darüber hinaus verbessern sich Transparenz, Kontrolle und Dokumentation der Fertigung. 2020 endete das erfolgreiche Pilotprojekt. Bereits 2021 soll das Konzept in der Serienfertigung eines deutschen Automobilzulieferers eingesetzt werden.

Take advantage of the free benefits of our login area:

- CAD data download

- Download operating instructions

Welcome back! Log in to your already existing user account.